新闻动态

全员上船: 3D打印驶入深水区, 这些船只已经启航了

聚焦一个虽然小众却前景广阔的应用方向——3D打印船只。

在3D打印应用越来越多元的今天,造船这个方向虽然还算小众,但却潜力十足。过去,3D打印在海事领域主要是用来快速修复或替换一些关键零部件,比如利用DED(定向能量沉积)技术。但如今,用3D打印制造整艘船的结构,已经开始展现出越来越多的实际价值。

随着大尺寸打印技术与高性能复合材料的不断成熟,3D打印已经可以应用于船体等关键结构的制造。这不仅大大降低了材料浪费,还带来了更大的设计自由度和更短的交付周期(无需模具)。尤其是在像奢华游艇这种高端定制市场,3D打印的优势就更加明显了。

下面,我们就来看看最近全球几个具有代表性的3D打印船只项目,了解一下这项新兴技术在造船领域的发展前景。

全球首艘电动3D打印阿布拉船

2024年,阿联酋迪拜道路与交通管理局(RTA)成功试航了全球首艘3D打印电动阿布拉船。阿布拉是迪拜传统水上交通工具,历史上多以木质手工制造。此次,RTA联合荷兰大型增材制造企业CEAD,采用一体式3D打印船体结构结合木质装饰,打造出现代化阿布拉船。

该船长11米,最大载客量为20人,采用双10千瓦电动机及锂电池作为动力系统,实现全电动推进。RTA方面表示,新型船只的制造时间缩短90%,成本降低30%,在提高可持续性与生产效率方面具有示范意义。

高密度聚乙烯(HDPE)3D打印工作船

荷兰达门船厂集团(Damen Shipyards Group)旗下Damen Compact Crafts公司,亦与CEAD开展合作,开发一款使用高密度聚乙烯(HDPE)材料的3D打印工作船,主要应用于港口巡逻、潜水支援与水域测量等场景。

该项目正在推进阶段,目标是探索大尺寸3D打印技术在缩短生产周期、提高制造灵活性和环境友好性方面的实际潜力。船体所使用的HDPro材料由CEAD专门研发,具备可回收、轻量化和高强度等特点,特别适用于海事复杂环境。

MAC ONE:全自动化打印船体

在CEAD的荷兰海事应用中心,3D打印船舶项目MAC ONE已完成全流程试验。这艘由CEAD联合创始人Maarten Logtenberg设计的小型船只,采用25%玻纤增强的HDPro材料,通过智能路径规划与自动支撑系统,实现82小时内无人工干预的整船打印。

该船不仅具备双曲面船体、自排水甲板、内置油箱、电缆槽与座椅等集成化设计,还通过热塑性焊接技术将控制台与支撑座等结构与主船体无缝融合,体现了大尺寸增材制造在轻量化、结构复杂性与一体化设计上的显著优势

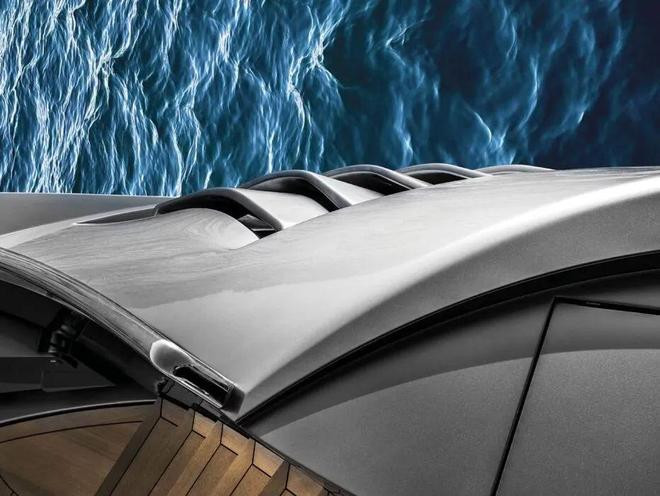

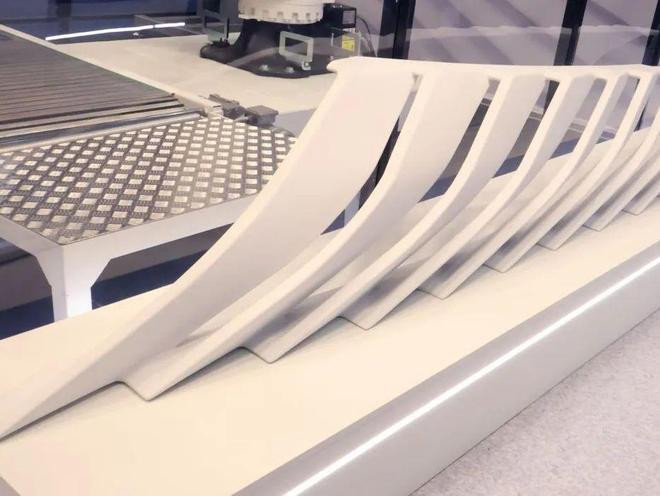

3D打印豪华游艇上层结构

2025年初,意大利知名游艇制造商Ferretti集团在其高速豪华游艇Pershing GTX116项目中,首次采用3D打印技术制造关键上层结构,包括空气格栅与挡风板。

本次项目使用Caracol公司Heron 300机器人增材制造系统,材料为20%玻纤增强ASA复合材料,打印尺寸为4200×400×400毫米,单件重40公斤,打印时长72小时。

与传统玻璃纤维模具制造方式相比,机器人3D打印大幅简化了流程,节省模具成本。项目最终将生产周期缩短50%,材料浪费减少60%,零件重量降低15%,在保持结构强度的同时,实现了绿色生产与性能优化的双重目标。

目前,3D打印在船舶制造领域的典型案例主要来自国外,国内相关报道相对较少。但已有一些高校、科研机构和企业开始积极布局。以哈尔滨工程大学为代表的科研单位,近年来在高分子复合材料船体结构的3D打印方面开展了探索,推动相关技术本土化发展。

3D打印,正在改变船舶制造业

从传统水上交通工具,到工业用途工作艇,再到豪华游艇精密结构,3D打印正在为船舶制造行业注入新的动能。其带来的不仅是制造方式的转变,更是在设计自由度、生产效率和环保性能等多维度的提升。